Il recupero totale delle materie prime nei processi di vulcanizzazione della gomma

Contenuto principale dell'articolo

Abstract

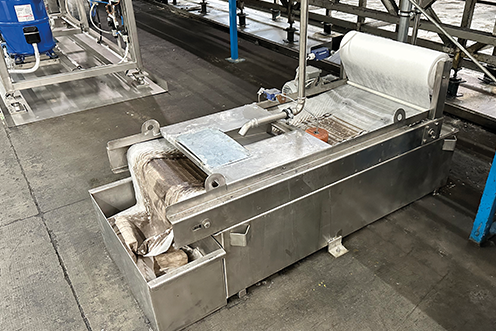

Nell’ottica di migliorare la propria sostenibilità a livello ambientale e ridurre i costi di processo, un’importante multinazionale leader nella produzione di profili in gomma, principalmente per il settore automotive, ha deciso di intervenire per il proprio stabilimento italiano ricercando una soluzione relativa alle proprie linee di vulcanizzazione. Scopo del progetto di ammodernamento delle linee di produzione dei profili in gomma ha riguardato la gestione delle acque di risciacquo e raffreddamento successive ai bagni di vulcanizzazione. Le linee prevedono infatti che subito dopo l’estrusione, i profili passino in un bagno di Sali fusi (principalmente a base di solfati) mantenuti a una temperatura di circa 250° C e successivamente immersi in tre vasche di risciacquo e “spegnimento” contenenti acqua, allo scopo di asportare il sale rimasto adeso al pezzo. Queste linee sono attive da anni e fin dalla loro prima messa in funzione non era stato previsto alcun sistema di trattamento e recupero delle materie prime (acqua in primis) impiegate nel processo. La gestione originaria prevedeva infatti un controllo della conducibilità sul primo dei tre risciacqui e al raggiungimento del valore limite di 60 millisiemens (60.000 microsiemens), segno di un bagno arrivato a saturazione, veniva inviato a uno stoccaggio (destinato al conferimento esterno). Una volta svuotato il primo bagno, veniva poi immessa nuova acqua dal terzo (il più pulito) che per contro corrente passava dal secondo fino al primo. Questa gestione “a perdere”, oltre a un consumo di circa 2000 litri a settimana di acqua, prevedeva però un peggioramento della capacità di risciacquo della linea col passare del tempo riscontrando di conseguenza una qualità via via peggiore dei pezzi, con il saturarsi dei risciacqui.